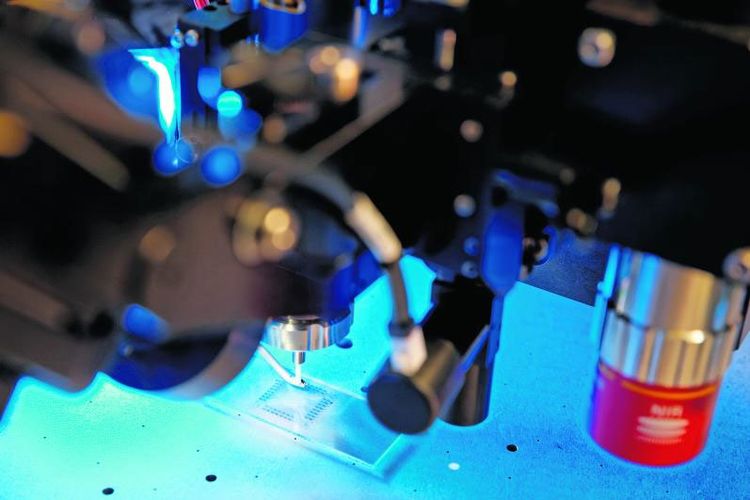

Der Aerosol-Jet-Drucker als Beispiel einer für Normalverbraucher eher unspektakulären, aber für die Industrie interessanten Drucktechnologie. So können unter anderem elektronische Komponenten aufgedruckt werden.

Graz – Individuelle Schachfiguren mit den Gesichtern der eigenen Freunde oder Feinde kann man sich heute ganz einfach ausdrucken. Ein Porträtfoto des Originals genügt, und schon produziert der 3D-Drucker das maßstabsgetreue Objekt. Überhaupt könnte man sich mithilfe dieser neuen Drucktechnologie mittlerweile sein privates Wachsfigurenkabinett mit allen Lieben und dem eigenen dreidimensionalen Ebenbild in Lebensgröße drucken lassen. Selbst Implantate, Waffen oder Schokolade können schon im 3D-Druck produziert werden.

Für den Durchschnittskonsumenten zwar etwas unspektakulärer, aber von umso größerem Interesse für die Industrie sind die am Joanneum Research entwickelten bzw. für bestimmte Anwendungen adaptierten Drucktechnologien. "Den 3D-Druck setzen wir vor allem zur Herstellung neuer Prototypen ein, da man diese nicht standardisiert kaufen kann", berichtet Andreas Rudorfer von "Materials". Eine wichtige Rolle im Feld des 3D-Drucks spiele etwa der Metall-3D-Druck, mit dem für diverse Unternehmen in der Metallbranche neuartige Werkstücke entwickelt werden.

Gedruckte Elektronik

Geforscht wird im steirischen Weiz auch im weiten Feld des "funktionalen Druckens", das sich immer mehr zu einem unverzichtbaren Fertigungsverfahren für unterschiedlichste Branchen entwickelt. Dabei geht es um die Entwicklung von Druckprozessen zur Produktion beispielsweise von Touch-Sensoren oder Leiterbahnen für diverse elektronische Geräte. "Zur Herstellung gedruckter Elektronik verwenden wir unter anderem leitfähige Silbertinte", erläutert der Experte. "Mit berührungslosen Digitalverfahren wie dem Tintenstrahldruck können elektronische Komponenten wie Spulen, gedruckte Batterien oder Antennen sowie komplette Schaltungen produziert werden."

Der große Vorteil bei diesem Druckverfahren: Die elektronischen Komponenten können auch auf flexible Substrate aufgedruckt werden. Damit lassen sich Sensoren etwa in Kleidungsstücke integrieren. Diese "Wearables" können mittlerweile schon ziemlich viel: etwa Bewegungen erkennen, die der Träger gerade ausführt, die Kraft messen, die er einsetzt, seine Schlafgewohnheiten erfassen, die Herzfrequenz, den Sauerstoffgehalt im Blut, die Hauttemperatur oder den Kalorienverbrauch messen und aufzeichnen.

Forscher am Joanneum Research haben auch eine Technologie entwickelt, mit der Sensoren aus speziellen Polymeren im Siebdruckverfahren großflächig auf Folien aufgebracht werden und lokale Druck- und Temperaturänderungen hochpräzise erfassen können. Mit dieser PyzoFlex®-Technologie werden zum Beispiel druckempfindliche Sensorspots auf Folien aufgebracht, die man dann in den Fußboden einarbeiten kann. Damit lässt sich erkennen, ob jemand auf diesem Boden geht, ob er gestürzt ist und ob er danach auch wieder aufsteht. Aufgebracht auf U-Bahn-Trittbrettern können damit auch die zu- und aussteigenden Fahrgäste gezählt werden.

Schnell und hochpräzise

Auf flexible Substrate aufgedruckt werden auch Feuchtigkeits- und Sauerstoffsensoren. Mit Letzteren kann man beispielsweise den Sauerstoffgehalt von luftdicht verschweißten Lebensmitteln oder Medikamenten ohne Beschädigung der Verpackung berührungslos überprüfen. Im Rahmen des EU-Projekts "Hi-Response" arbeiten die Experten zurzeit an einer neuen Drucktechnologie, in der sich erstmals hoher Durchsatz und extreme Genauigkeit verbinden sollen. "Electrostatic Jet Printing" nennt sich diese digitale Technik, mit der man große Flächen sehr schnell mit hochviskosen Materialien beschichten will. "Welche Materialien sich damit besonders gut verarbeiten lassen, werden wir im aktuellen Projekt herausfinden", verweist Andreas Rudorfer auf künftige Anwendungen in den Bereichen Automotive, Mobilfunk und Halbleiterelektronik, die ohne diese neue Technologie nicht realisierbar wären. (Doris Griesser, 18.3.2018)