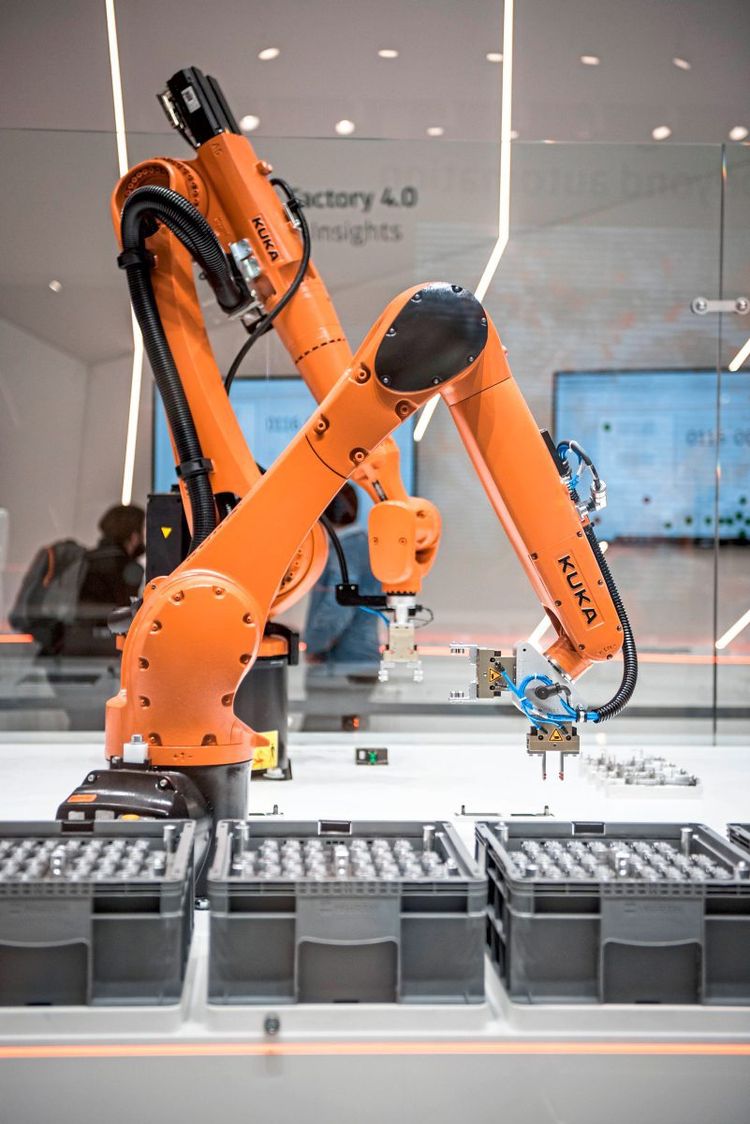

Der Greifarm der künftigen Fabrik braucht ein digitales Modell, an dem die Realität der Industriearbeit ausprobiert wird.

Der digitale Zwilling beschreibt eine der grundlegenden Visionen, die hinter einer digitalisierten Produktion der Zukunft stehen. Die physische Welt wird dabei in einer virtuellen Gegenwelt verdoppelt. Jede Maschine bekommt ein möglichst exaktes Computermodell zur Seite gestellt, das neuartige Prognosen und Optimierungen erlaubt. Tausende Sensoren sorgen dabei dafür, dass dieses Modell jederzeit die Wirklichkeit widerspiegelt.

Es braucht allerdings einige Entwicklungsarbeit, um die Welten inner- und außerhalb der Computersysteme zusammenwachsen zu lassen – Arbeit, die beispielsweise im Rahmen des Christian-Doppler-Labors für "Modellintegrierte Intelligente Produktion" an der Johannes-Kepler-Universität Linz geleistet wird.

Manuel Wimmer, der hier seit kurzem das Department Business Informatics – Software Engineering leitet, arbeitet mit seinen Kollegen unterstützt vom Wirtschaftsministerium an einer Plattform, die eine "modellbasierte Sicht mit einer auf Betriebsdaten basierenden Sicht zusammenbringt".

Kontrolle durch Software

Bereits vergangene Automatisierungswellen brachten Systeme, bei denen die Kontrolle über Produktionsanlagen in Software ausgelagert wurde. Die Bewegungsabläufe einer Maschine – etwa eines Greifarms – wurden genau beschrieben, das Programm dann ausgeführt. Auch die Maschine selbst entstand auf Basis eines Modells, das mithilfe von Design-Werkzeugen im Computer erstellt wurde. Sobald die Maschine fertig war, wurde das Modell vergessen.

"Das hat sich nun geändert", sagt Wimmer. "Indem wir die Vorgänge der physikalischen Welt messen, können wir die resultierenden Daten in die virtuelle Welt zurückspielen und mit den früheren Modellsimulationen vergleichen."

Aus den Sensorinformationen lassen sich automatisch neue Modelle ableiten, die den Betrieb genauer beschreiben und auf die konkrete Nutzung eingehen. Es entstehen Erwartungswerte für zukünftige Messungen. Weichen diese ab, muss die Simulation entscheiden, ob hier nur der Sensor ausgefallen ist oder ob die Produktion nicht nach Plan läuft.

Simulationen

Doch es geht längst nicht mehr nur um die Kontrolle einer laufenden Produktion. "Mit dem digitalen Zwilling kann man virtuell verschiedene Szenarien durchspielen", betont Wimmer. Ist etwa der Lagerstand niedrig, können unterschiedliche Varianten simuliert werden, um herauszufinden, wie man eine Produktion mit den vorhandenen Ressourcen bewältigt.

"Das können große kombinatorische Probleme sein, bei denen viele Faktoren zu berücksichtigen sind – von der Dringlichkeit der Aufträge über logistische Gesichtspunkte bis zur Auslastung der Maschinen. Mit evolutionären Algorithmen kann man dabei relativ schnell zu einer Lösung kommen, die den geforderten Kriterien entspricht", erläutert der Informatiker. "Die Systeme werden also dabei helfen, aus der Vielzahl der Möglichkeiten in einem flexiblen Produktionssystem sinnvolle Varianten auszuwählen und diese schnell umzusetzen."

Eine auf diese Art digitalisierte Fabrik aufzubauen ist aufwendig. Wimmer und Kollegen arbeiten deshalb an einer Plattform, die bei der Entwicklung der digitalen Zwillinge hilft, mit der man Konstruktionsmodelle, Softwaresysteme und Sensordaten verbinden kann. Wichtig dabei sei, dass die Systeme Benutzerschnittstellen mitbringen, die verschiedene Sichtweisen auf die Produktion zulassen, betont Wimmer.

"Den Mechaniker interessieren eher die Geometrien der Maschinen, den Programmierer die Übertragung der Kommandos. Der Manager will dagegen sehen, ob er einen gerade hereingekommenen Auftrag noch unterbringen kann." (Alois Pumhösel, 19.5.2019)